Vantagens do processamento de materiais com termoplásticos na indústria de veículos elétricos

Lea Kroth, Denis Wittmaier e George Tank

Livre de partículas, seguro, ecológico, rápido e consistente. A soldagem de plástico a laser oferece soluções flexíveis para enfrentar os desafios da indústria de veículos elétricos.

Polímeros de alto desempenho estão substituindo cada vez mais montagens feitas de metal e plásticos de engenharia convencionais graças às suas propriedades superiores, como alta resistência térmica e química, baixo peso e estabilidade dimensional. Esta tendência é particularmente favorecida na indústria automobilística pela crescente complexidade dos sistemas e integração de funcionalidades com a procura simultânea de redução de espaço e peso de instalação. As áreas típicas de uso de plásticos de alto desempenho são aplicações com altas cargas térmicas e mecânicas ao longo de todo o motor e trem de força, conjuntos e linhas de mídia para gerenciamento térmico, mas também componentes específicos para a indústria de veículos elétricos, como bandejas de baterias, sistemas de fluidos, atuadores ou sistemas elétricos e eletrônicos em geral.

Além das propriedades do material, tecnologias de união como a soldagem plástica a laser também atendem a todos os requisitos necessários para a montagem. A tecnologia de conexão utilizada não deve restringir a liberdade de projeto, garantir uma conexão robusta, livre de partículas e estanque e expor conjuntos eletrônicos sensíveis ao mínimo esforço mecânico e térmico possível durante o processo de união. Deste ponto de vista, a soldagem de plásticos por transmissão a laser já se estabeleceu como um processo ideal e muitas vezes livre de alternativas. As possibilidades de monitoramento do processo em linha, a alta resistência do cordão de solda alcançável e o fato de não serem necessários materiais de enchimento também falam a favor do uso da tecnologia laser. Além disso, não há entrada de vibração nem formação de flash. A variante mais utilizada é a soldagem por transmissão a laser, onde dois parceiros de união são soldados em um arranjo sobreposto. O parceiro de união superior é transparente ao laser, de modo que o feixe de laser passa por esta parte e é convertido em calor no ponto de contato no componente absorvente inferior, aquecendo-o diretamente. Ambas as partes plastificam no ponto de contato, criando uma ligação material.

Figura 1: Principal unidade de produção em Erlangen, Alemanha

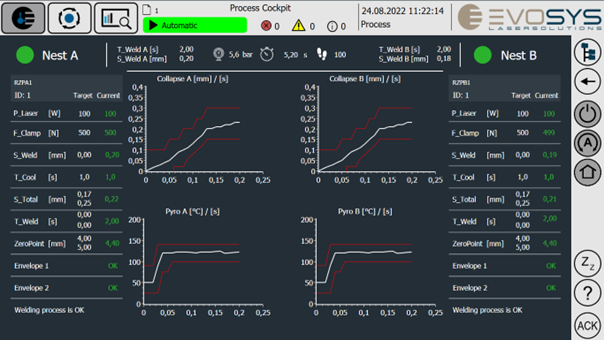

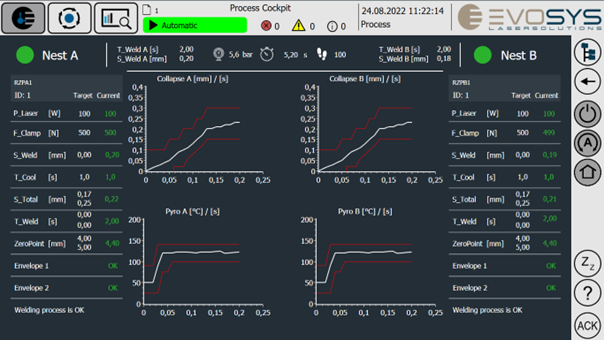

Diferentes peças e requisitos utilizam diferentes princípios de soldagem. Na soldagem quase simultânea, o feixe de laser percorre várias vezes ao longo do contorno de soldagem especificado a uma taxa de avanço de até vários milhares de milímetros por segundo. Isto garante uma entrada de energia direcionada e uniforme nos parceiros de união e aquece a zona de união até a faixa de temperatura fundida. Ao mesmo tempo, uma força constante é exercida no conjunto de união para garantir a condução de calor entre os dois parceiros de união. A combinação da força de união e do feixe de laser, que varre o contorno várias vezes em alta velocidade, resulta em um movimento de ajuste relativo entre os dois parceiros de união, que é registrado com precisão por um sistema integrado de medição de deslocamento. O processo de soldagem geralmente é definido de modo que seja criado um colapso de soldagem maior que a tolerância de planicidade dos dois parceiros de união. O sistema de medição de posição é um sistema de monitoramento de processo integrado e neutro em termos de tempo de ciclo durante o processo de soldagem. Na prática, este método provou ser robusto; é o que há de mais moderno na indústria e garante uma costura de solda consistentemente de alta qualidade. É por isso que a soldagem quase simultânea é a variante de processo preferida para a maioria das aplicações. Além disso, um pirômetro pode ser usado para garantia de qualidade em linha. O pirômetro detecta a radiação térmica emitida na zona de soldagem e pode ser utilizado como variável de controle para o processo de soldagem quase simultâneo junto com o colapso da soldagem. Um valor alvo para a curva tempo-temperatura pode ser salvo e fornecido com tolerâncias viáveis como uma curva envelope (Figura 2)

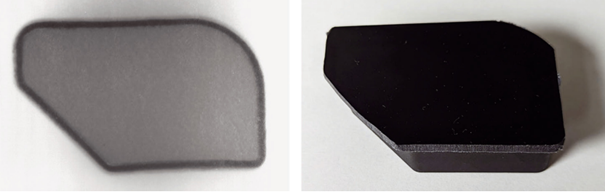

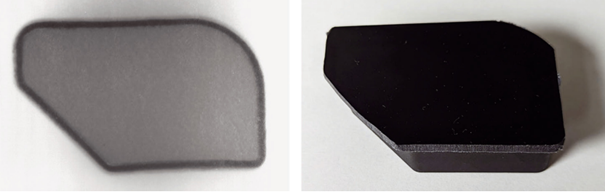

Outra ferramenta para testes não destrutivos de componentes que costuma ser integrada é o. Com a ajuda de câmeras IR, é possível controlar a qualidade da costura de solda mesmo que as peças não sejam transparentes ao olho humano. A tecnologia pode ser integrada na máquina para medição em linha ou usada como um sistema independente para inspeções off-line

Figura 2: Cockpit de processo da interface do usuário com sinal de pirômetro

Figura 3: Costura de solda visível (esquerda) com o uso do EvoInspect Vision em comparação com uma peça soldada com uma tampa transmissiva de laser de cor preta (imagem normal da câmera, direita)

Para aplicações radialmente simétricas, como tubos de resfriamento no gerenciamento térmico de EV, a soldagem radial, é utilizada uma forma especial de soldagem de contorno. Durante o processo de soldagem de contorno, o ponto do laser é movido lentamente ao longo do contorno de soldagem uma ou mais vezes. Isto permite que o material esfrie e solidifique entre cada passagem sobre um ponto da solda. Uma grande diferença entre esta forma especial e as outras variantes de processo de soldagem plástica a laser é a introdução da pressão de união na zona de união. A estrutura radialmente simétrica do conjunto na área de soldagem permite um encaixe por pressão, que atinge a pressão de união necessária para a condução de calor. Isto muitas vezes elimina a necessidade de tecnologia de fixação em contato com o componente. Os projetos do sistema econômico e os curtos tempos gerais de processo são resultados positivos. Para este processo, bem como para soldagem quase simultânea, um pirômetro pode ser usado para garantia de qualidade em linha e controle de circuito fechado.

Os componentes fluidos (PA) das equipes de automação ARaymond podem ser vistos como um exemplo para essas peças (Figura 4). Uma de suas máquinas, uma EVO 8800 customizada, inclui 4 fontes de laser, acessórios de múltiplas peças e pode soldar componentes tubulares de até 2.000 mm de comprimento com 24 entradas. Para garantia de qualidade não destrutiva em linha, o sistema utiliza sistemas de inspeção de visão e pirômetros. Através da flexibilidade do sistema, diferentes aplicações de tubos, variando em comprimento e formato, podem ser soldadas nesta máquina em um processo repetível e confiável.

Figura 4: Sistemas de fluidos soldados a laser da ARaymonds

Exemplos proeminentes de soldagem quase simultânea ou de contorno de peças automotivas incluem iluminação (geralmente feita de PC, PMMA ou ABS, Figura 6), carcaça do sensor (como PPS) ou a atuação traseira do emblema com câmera integrada mostrada na Figura 5, feito de PA6 e PA66 (GF). Estas peças possuem elevados requisitos em termos de estética e vedação hermética.

Figura 5: emblema de acionamento traseiro com câmera integrada Figura 6: iluminação para Mercedes

A Evosys está sempre desenvolvendo soluções novas e inovadoras para atender aos desafios do material e às crescentes demandas no campo em rápida mudança da mobilidade elétrica. Materiais exigentes como o PPS, frequentemente usados em veículos elétricos devido à sua estabilidade à degradação térmica, produtos químicos e água quente, podem ser soldados melhor com alta confiabilidade e qualidade do processo